Índice

¿Quieres mejorar la eficiencia reduciendo costes innecesarios? El Mantenimiento productivo total, o TPM, trata de eliminar las fallas en las máquinas, reduciendo accidentes y paros de producción.

Para evitar que la maquinaria falle se implementa el TPM, la metodología de lean manufacturing, o manufactura esbelta, de esta manera el negocio seguirá progresando en su camino de mejora continua.

¿Qué es el TPM?

TPM, es el acrónimo de Mantenimiento productivo total, es una herramienta lean, que tiene como objetivo reducir a 0 los fallos en el proceso de la planta de producción.

La clave del TPM: 0 defectos, 0 accidentes y implicación de todos los miembros de la empresa.

TPM es una herramienta indispensable si quieres un proceso de mejora continua en tu negocio, ya que tendrás a una gran parte de la empresa implicada en reducir fallos.

TPM lean nació en Japón, en la empresa Nippon Denso Co Ltd, filial de componentes electrónicos de Toyota.

Para aplicar correctamente el TPM hay que analizar y sacar conclusiones de las perdidas asociadas con calidad, accidentes y paros en producción, ya sean por cambios de referencias, o por fallos en la maquinaria.

Beneficios de implementar TPM

Descubre los beneficios que te aportará la implementación de TPM lean en tu negocio.

- Minimizar fallos: Al mantener los equipos en buen estado, la producción generará menos unidades defectuosas y

- Implicación de las personas: Una de las claves de este sistema es la implicación de todos los miembros, los operarios que están en producción son los expertos en su trabajo, y ellos te explicarán los fallos que encuentran.

- Operario autónomo: Gracias al aplicar el TPM en tu negocio, los operarios serán formados para realizar el mantenimiento autónomo de su zona de trabajo, priorizando las inspecciones, limpieza y orden.

- Mejora de comunicación: Gracias a ir a hablar con los operarios, la empresa se dotará de una buena comunicación entre distintos departamentos y mandos, incluyendo operarios, mandos intermedios y directivos.

- Mejora la calidad: Al llevar un proceso de producción minimizando los fallos, provoca que el número de productos defectuosos disminuya. También se añade más valor al producto final del cliente.

- Aumenta la productividad: Al optimizar los fallos, aumenta el tiempo de cada operario, por este motivo se puede aumentar la productividad si es necesario. Aunque ya aumenta de manera automática teniendo menos productos finales defectuosos.

- Reduce gastos: Reduce costos operativos al máximo. Hay menos averías, menos productos defectuosos, menos compras urgentes, y menos urgencias en general.

- Producción continua: Disminuye al máximo la incertidumbre, mejorando los planes de producción y cumpliendo objetivos.

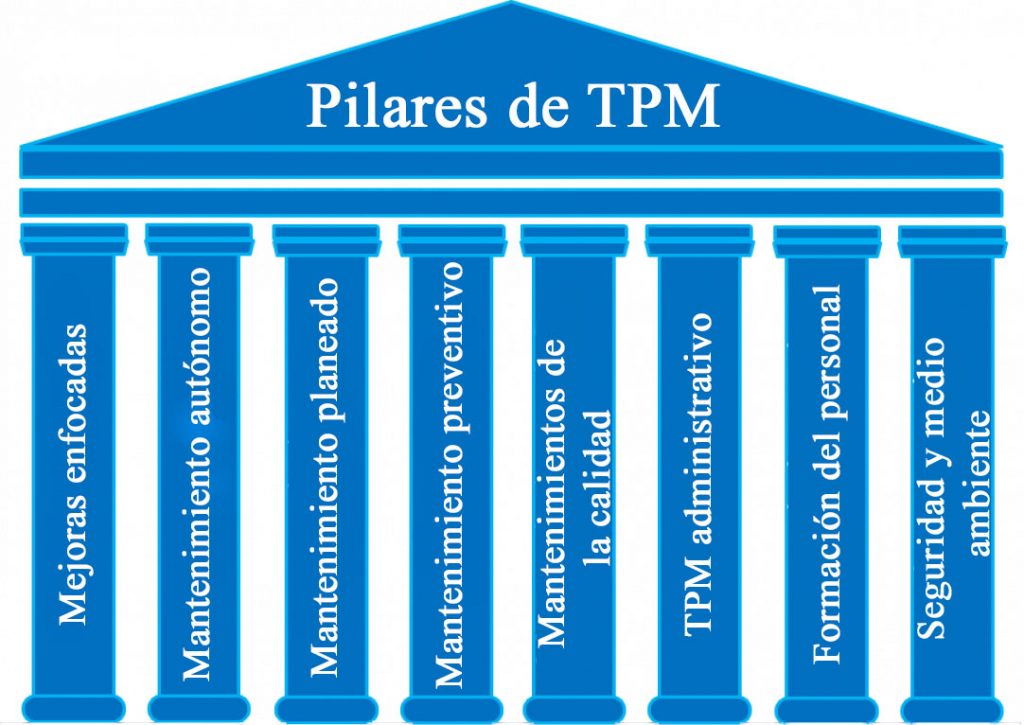

Pilares del TPM

Para aplicar el sistema TPM de lean manufacturing debes conocer los pilares fundamentales que lo forman:

Mejoras enfocadas o orientadas

Este pilar consiste en la mejora constante en las distintas áreas de trabajo, llegando a la raíz de los problemas y aplicando soluciones efectivas.

Para realizar las mejoras enfocadas es necesario una planificación previa, analizando el factor que se quiere mejorar y definir el tiempo disponible para realizar la mejora.

Estas mejoras enfocadas solucionan problemas de toda la empresa, desde procesos de producción, hasta componentes específicos de algún equipo.

Entrenar a toda la empresa para encontrar mejoras es trivial para introducir tu negocio en un ciclo de mejora continua.

Dispones de dos métodos probados para aplicar las mejoras orientadas.

8D o método de las 8 fases:

- Formar a un equipo de mejora.

- Definición del problema

- Implementar métodos de contención para no agrandar el problema.

- Datos reales. Medir, analizar e identificar las causas del problema.

- Analizar las posibles soluciones.

- Probar la solución más adecuada.

- Prevención contra el problema para que no vuelva a ser un problema.

- Reconocer al equipo de mejora sus éxitos.

Método de los 7 pasos:

- Seleccionar el tema a estudiar.

- Crear una estructura para el proyecto de mejora.

- Analizar la situación inicial para saber desde donde partimos, y establecer objetivos de mejora.

- Realizar un diagnóstico del problema para saber en que punto nos encontramos.

- Creación de un plan de acción.

- Implantar las mejoras del plan de acción.

- Evaluar los resultados y sacar conclusiones para que no vuelva a ocurrir.

Mantenimiento autónomo

7 pasos para un mantenimiento autónomo exitoso

- Limpieza inicial

Los operarios y operadores deberán normalizar el hecho de tener su espacio de trabajo, herramientas y máquinas limpias y ordenadas.

El problema muchas veces aparece cuando nos acostumbramos a trabajar en un ambiente de desorden y suciedad, esto provoca resistencia al cambio. - Propuesta y análisis de medidas correctivas

Debes lograr incentivar a los operarios para que ellos mismos quieran mantener su área limpia, así el tiempo de limpieza será menor.

El operario debe proponer medidas de cambio, propuestas para solucionar los problemas con la limpieza, el orden y los inconvenientes a los que se enfrenta. - Limpieza y lubricación

Una vez que los operarios conocen y están dispuestos a mantener la limpieza y el orden en su zona de trabajo, herramientas y máquinas es hora de aplicar protocolos estandarizados para realizar la limpieza.

Lo mismo ocurre con la lubricación de la maquinaria, lo deben realizar los mismos operarios.

Las 5S es una herramienta ideal para este paso. - Inspección general

Cuando ya se han completado los primeros 3 pasos, el siguiente es capacitar a los mismos operarios, quienes deben ser formados para seguir avanzando, para realizar inspecciones generales eficaces.

Conseguir una plantilla que realice las inspecciones generales de manera periódica y eficaz, necesitarás tiempo para formar a los operarios, hasta que desarrollen la habilidad de encontrar fallos y anormalidades. - Inspección autónoma

Ahora ha llegado el momento de analizar el progreso de los operarios en su desarrollo de habilidades para realizar inspecciones y detectar anomalías. De esta manera identificarás si hay alguna inconsistencia y asegurarás el buen funcionamiento del mantenimiento autónomo.

Debes desarrollar un procedimiento estándar para llevar a cabo la inspección autónoma. De esta manera las probabilidades de cometer un error durante la inspección y el mantenimiento autónomo serán mínimas.

Ahora se puede realizar mantenimiento e inspección cuando el equipo está parado u en marcha. Esto comporta una mejora de comunicación entre operarios y técnicos. - Orden y organización

En este paso deben actuar, sobretodo, el equipo directivo y los mandos intermedios, creando procedimientos y estándares para optimizar el orden y la limpieza. Por ejemplo, aplicando las 5 S’s.

Uno de los puntos clave para la mejora continua es el orden y la limpieza, y esto es trabajo de los operarios, con un plan y estándares definidos será mucho más fácil conseguir los objetivos. - Implementación del mantenimiento autónomo

Ahora los empleados están debidamente formados para realizar un mantenimiento autónomo exitoso, aunque se necesita práctica.

De esta manera construyes una plantilla preparada, independiente y especialista.

Aplicando el mantenimiento autónomo, los mismos trabajadores encontrarán oportunidades de mejora, se realizarán inspecciones autónomas y realizarán el mantenimiento del equipo.

Mantenimiento planeado

El mantenimiento planeado consiste en crear un plan de acción con visión al futuro, para conseguir un sistema de producción con cero averías, cero defectos, cero despilfarro y cero contaminación.

Para lograr este objetivo, el equipo destinado al mantenimiento de la empresa, debe diseñar el plan del mantenimiento planificado.

el mantenimiento programado trata de:

- Prevenir y corregir averías.

- Mejorar las características de los equipos, optimizando las tareas y procedimientos de mantenimiento.

- La gestión administrativa y técnica del mantenimiento se debe formar.

Después de aplicar el plan de acción diseñado para el mantenimiento planeado conseguirás un equipo de mantenimiento optimizado, logrando menores tiempos de solucionar averías, más dedicación a implementar mejoras en los equipos técnicos e instalaciones.

Mantenimiento preventivo

El mantenimiento preventivo es el mantenimiento diseñado para evitar las averías, limpiando, lubricando y ajustando las máquinas con las que trabaja el operario.

En este pilar no invertiremos mucho tiempo en explicarlo, ya que es parecido al pilar anterior.

Se basa en que el mantenimiento preventivo lo deben realizar los mismos operarios que trabajan con las maquinas.

Mantenimientos de la calidad

El mantenimiento de calidad se centra en lograr alcanzará el máximo valor del producto final que acabará en las manos del cliente.

En este proceso, el operario del sistema de producción debe conocer todos los aspectos que afectan directamente a la calidad del producto, de esta manera el negocio se aproximará al objetivo de «cero defectos» en el producto final.

¿Cómo realizar mantenimientos de calidad efectivos?

- Cuidar los equipos que intervienen en el proceso de producción.

- Verificar que la maquinaria está en perfecto estado, dentro de los estándares técnicos.

- Adelantarse a los fallos. Observar las variaciones de los equipos, ajustándolos antes de que provoque una anomalía en el producto final.

- Realizar un estudio para saber que equipos son los que tienen una alta incidencia y son críticos para el producto final. De esta manera se realiza un control y se trabajan estos equipos, evitando más problemas en el resultado final del producto.

Para realizar aplicar el mantenimiento de calidad, el Japan Institute of Plant Maintenance (JIPM) propone seguir un proceso de 9 etapas.

- Paso 1: Identificar el estado actual de los equipos que intervienen en la calidad del producto final.

- Paso 2: Analizar y encontrar la raíz de los defectos.

- Paso 3: Identificación, análisis y reporte de causas y efectos en las 3 M (materiales, máquinas y mano de obra).

- Paso 4: Realizar un estudio para eliminar los defectos que produce el equipo.

- Paso 5: Valorar las condiciones del equipo de los productos no defectuosos.

- Paso 6: Llevar a cabo un plan de acción para mejorar las 3 M (Materiales, máquinas y mano de obra).

- Paso 7: Estandarizar las 3 M.

- Paso 8: Reforzar los métodos de inspección, para encontrar más oportunidades de mejora.

- Paso 9: Mejora continua de los estándares, para ir mejorando los procesos.

TPM administrativo

La herramienta TPM lean no solo sirve para aplicarse al sistema de producción, sino a todo el negocio, proporcionando una mejora continua en cualquier departamento.

Se trata de aplicar toda la filosofía de mejora en los sistemas y procesos administrativos, ya que funcionan como un sistema de producción de información y papeleo.

El departamento de administración es uno de los puntos más importantes de la empresa, a partir de aquí se distribuyen las faenas del resto de la empresa, si los fallos empiezan aquí, se arrastrarán hasta el producto final del cliente.

Para mejorar los procesos administrativos se han descrito 5 ideas que se deberán aplicar en estos procedimientos, estas ideas son las mismas que se utilizan en planta de producción.

5 ideas para aplicar en los procedimientos administrativos:

- Mejora orientada.

- Mantenimiento autónomo.

- Entrenamiento.

- Dotación flexible de personal.

- Medición de rendimientos.

Formación del personal

Para aplicar correctamente el TPM en tu negocio, debes saber que todos los miembros de la empresa se deben involucrar, y para saber como actuar en cada momento necesitan cierta formación y entrenamiento.

Para desarrollar las habilidades necesarias se deberán instruir en:

- Desarrollo de competencias en términos de equipamiento.

- Desarrollo de competencias en términos de gestión.

- Desarrollo de la participación y las habilidades de toda la empresa.

De esta manera tendrán empleados más competentes que se sentirán más importantes dentro del sistema productivo y dentro de la empresa.

Seguridad y medio ambiente

Para tener un negocio saludable, debes cuidar la seguridad de los empleados y tener políticas medioambientales regidas por el gobierno.

Objetivos principales de la seguridad y medio ambiente:

- Cero accidentes.

- Cero contaminación.

Este aspecto se centra, principalmente, en la seguridad y la zona de trabajo del empleado, un lugar seguro y confortable es el lugar ideal para trabajar.

Si el ambiente de trabajo está contaminado, esto provocará que el funcionamiento del equipo falle.

Aplicando el mantenimiento autónomo y herramientas para el orden y la limpieza, como las 5 S, identificarás los riesgos que hay en una zona y podrás trabajar para minimizarlos.

El Japan Institute of Plant Maintenance propone 6 pilares para minimizar los accidentes y los niveles de contaminación:

- Seguridad en la limpieza inicial del mantenimiento autónomo.

- Mejorar los factores del equipo para evitar trabajos inseguros.

- Estandarizar rutinas, no reinventar la rueda cada vez.

- Formar al personal para realizar inspecciones generales exitosas.

- Inspección general del proceso y del entorno.

- Sistematizar el mantenimiento autónomo de seguridad.

¿Cuándo implementar el TPM?

El Mantenimiento preventivo total se debe aplicar a un negocio cuando este quiere entrar en un proceso de mejora continua, consiguiendo operarios autónomos que encontrarán oportunidades de mejora en su zona, y a parte, la tendrás limpia y ordenada.

A parte de aplicarse en los sistemas de producción de tu empresa, el TPM lo debes aplicar en todos los departamentos, consiguiendo una metodología centrada en solucionar fallos, y aumentar la productividad.

Que negocios utilizan el mantenimiento productivo total

Da igual que tipo de negocio tengas, siempre que quieras disminuir los fallos del producto final y conseguir cero defectos. De esta manera te ahorrarás devoluciones y hacer lo mismo repetidamente.

¿Qué negocios deben implantar el TPM lean?

- Pequeños emprendimientos.

- PYMES.

- Grandes organizaciones.

Técnicas y herramientas para aplicar TPM

Estos conceptos y herramientas te serán de gran ayuda para aplicar el sistema TPM en tu negocio.

- 5S

- Hojas de estándares

- Lecciones de Un Punto

- Técnicas de análisis de causa reíz.

- Matrices de competencias

- Gestión o control visual

- Información MP

Aprende mucho más sobre TPM y Lean Manufacturing

¿Quieres ser un profesional de lean manufacturing y mejora continua? Tenemos un listado de las 5 formaciones de Lean Manufacturing que opinamos que destacan sobre las demás.

BOTON