Evoluciona tu negocio mejorando la productividad y reduciendo los costes innecesarios de recursos, con la ayuda del sistema más revolucionario, y exitoso, de los últimos años.

¿Qué es el Lean Manufacturing?

El método Lean Manufacturing se basa en la mejora continua, deshaciéndonos de todo lo que no aporta valor y consume recursos, pero… ¿Cómo nos introducimos en un proceso continuo de mejora?

Lean Manufacturing consiste en la identificación de actividades y procesos que no aportan valor y consumen recursos, ya sea tiempo de operarios, piezas de recambio, etc, para eliminarlos posteriormente.

De esta manera, dispondrás, en tu negocio, de más recursos que se destinarán a agregar más valor al cliente, aumentar la producción, reducir tiempos de respuesta, etc.

Principios del Lean Manufacturing

La filosofía de Lean Manufacturing se sostiene por 4 principios fundamentales:

1. Eliminar los muda

¿Ya sabes que es un muda? Un muda es todo aquello que no aporta valor y genera desperdicio de recursos.

Por este motivo es muy importante reducir al máximo los muda de tu empresa y conseguir un procedimiento optimizado, sano y enfocado en el cliente final.

2. Reducir el tiempo de respuesta o lead time

Otro de los factores clave que identifican el sistema Lean Manufacturing es la reducción de tiempo de respuesta o lead time. Es decir, poder servir a tus clientes de manera más rápida.

Por ejemplo:

- Muchas empresas tienen líneas de producción con stock del producto que sale de esta línea, y hasta que no se producen un cierto número de piezas, no se envía al siguiente proceso, esto provoca que se ralentice el tiempo de respuesta con el cliente.

Cuanto más cerca estés de trabajar una sola pieza en cada proceso tu lead time, o tiempo de entrega, será menor, y esto te proporciona superioridad frente a tu competencia.

3. Simplificar el diseño de productos y procesos – tendemos a complicarnos la vida

Los humanos tendemos a complicarnos cuando en realidad podríamos hacer las cosas de manera más simple.

La clave de este pilar es simplificar todos los procesos lo máximo posible, de esta manera se reducen las fallas y se aceleran los resultados.

4. Mejorar calidad, coste y servicio al cliente

Como director de proyecto, deberás centrarte en mejorar la calidad de tu producto, reducir el coste y mejorar el servicio al cliente.

Es imprescindible la mejora de estos 3 factores para conseguir una mejora con el sistema Lean Manufacturing, ya que son los 3 motivos que impactan directamente con el cliente.

Historia del Lean Manufacturing

El sistema Lean Manufacturing nace con la necesidad de optimizar las plantas de producción en ciertas empresas japonesas. Gracias a este cambio en las líneas de fabricación consiguieron empresas mucho más rentables.

Origen de Lean Manufacturing

El origen de Lean Manufacturing se produce en Japón, en la planta de fabricación de una de las empresas líderes del automovilismo, Toyota. El método Lean Manufacturing también se conoce como Toyota Manufacturing System (TMS).

Este método nació a finales del siglo XIX, de la mano de Sakichi Toyoda, el fundador de Toyota. Pero esto ocurrió antes de que Toyota fabricara coches, así que no nos adelantemos…

Sakichi Toyoda observaba los telares donde su madre trabajaba, y pensaba para encontrar maneras más sencillas de tejer. Tanto que acabó realizando avances muy importantes en la industria del tejido, llegando a lanzar las tejedoras modelo G. Estas tejedoras disponían de un sistema que paraba automáticamente toda la producción si un hilo se rompía.

Desarrollo

Los telares tipo G de Sakichi Toyoda necesitaban un supervisor, aunque, gracias al mecanismo que paraba la producción automáticamente si un hilo fallaba, con un solo supervisor funcionaban más de 25 máquinas, consiguiendo un gran ahorro en costos de operadores.

Esto se convertirá más tarde en el llamado Jidoka (automatización con tacto humano), uno de los pilares del Toyota Manufacturing System.

Kichiro Toyoda, el hijo de Sakichi, desarrolló el segundo pilar de TMS, el Just in time, o justo a tiempo. Aprendiendo en EEUU, viendo todas las calles repletas de coches, regresó a Japón con la misión de llenar su país con vehículos.

En 1935, el primer modelo de Toyota salió al mercado, y en 1937 Toyota estaba fabricando coches en masa y manufacturándolos.

La segunda guerra mundial detuvo los avances de Toyota, hasta que no finalizó no se volvió a arrancar.

Una vez terminada de guerra, Kichiro, con su primo, Eiji Toyoda, se pusieron la meta de llegar a los niveles de producción americanos en 3 años. Cuando en aquella época, la eficiencia del mercado estadounidense era 8 veces mayor que la japonesa.

Otro de los inconvenientes de Toyota era la falta de recursos que tenían los americanos. Eiji Toyoda y Taichi Onho se pusieron a diseñar un nuevo sistema de manufactura más eficiente, para elevar la productividad de cada trabajador.

El primer paso fue aplicar Jidoka en todas las operaciones de la empresa, como en los telares.

Al ir escasos de recursos no podían permitirse el lujo de tener mucho inventario, debían ser mucho más ágiles en sus procesos. Esto provocó que se aplicara el sistema Just in time en todas las operaciones, llegando al concepto de cliente interno (ver al siguiente proceso como un cliente del proceso anterior).

Hasta aquí, ya puedes comprobar que el proceso de producción Toyota ya había nacido, y en poco tiempo se convirtió en un estándar en el proceso de la manufactura, debido a la crisis del petróleo, en 1973, de la cual Toyota se recuperó mucho más rápido que sus competidores internacionales.

Actualidad

Actualmente, el sistema Lean Manufacturing se aplica en innumerables empresas alrededor del mundo, consiguiendo maximizar beneficios y reducir costos.

En pleno 2021, vemos como empresas del primer mundo, todavía no han aplicado este modelo de producción, y sus pérdidas anuales son catastróficas, igual que la manera de trabajar de los empleados de producción.

Muchas empresas están en proceso de cambio, formando al equipo directivo y al equipo de planta de fabricación, ya que es necesario la implicación de toda la empresa para cambiar el sistema de producción.

Herramientas más importantes del Sistema Lean Toyota

Descubre las herramientas más utilizadas de lean manufacturing. Aplícalas y transforma tu negocio.

Auditoría de Calidad – ¿Qué es? ¿Quién lo realiza? ¿Cómo salir exitoso?

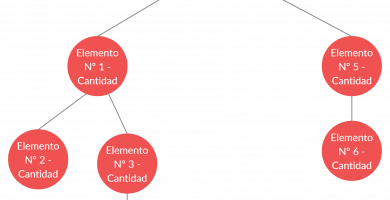

Mantén el control total con la Lista de materiales BOM

Gestión Visual – ¿Qué es? ¿Cómo implementarla?

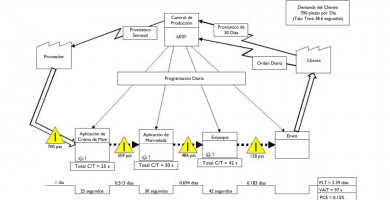

VSM – Value Stream Mapping

SMED: Qué es y Cómo Implementarlo

TPM – Mantenimiento productivo total

Gemba: Qué es y Cómo por qué va a Agilizar tu Empresa

¿A que negocios se dirige la filosofía Lean Manufacturing?

El sistema de mejora continua lean manufacturing no solo va dirigido a grandes organizaciones con complejos sistemas de producción, cualquier negocio puede aplicar las herramientas que te ofrece la manufactura esbelta y optimizar tus resultados.

Lean manufacturing va dirigido a:

- Negocios Pequeños

- PYMES

- Grandes empresas

Diccionario Lean Manufacturing

Aprende los conceptos básicos de lean manufacturing para no perderte ni un detalle.

- 5S: Organizar, Ordenar, Limpiar, Control visual, Disciplina.

- ANDON: Gestión visual.

- CHAKU CHAKU: Concepto de células de fabricación en forma de «U» donde el operario se mueve en las diferentes operaciones. Permite tener líneas flexibles (aumento o reducción de producción en función de la cantidad de operarios)

- DALLY MANAGEMENT SYSTEM: Destinar un tiempo a pasar información al equipo. Datos, información necesaria para alinear todas las acciones.

- DANTOTSU: El mejor de los mejores. La excelencia al máximo nivel.

¿Cómo aprender Lean Manufacturing?

Ahora que ya conoces los puntos claves de la metodología lean manufacturing, o manufactura esbelta, debes centrarte en formar tanto a ti, como a tus empleados y socios.

Para aprender lean manufacturing hay distintas vías, las más utilizadas son los cursos, tanto online como físicos, y los libros.

Aprender Lean manufacturing con ayuda de cursos:

- Podrás aprender de los profesionales más experimentados en lean manufacturing, personas que han optimizado otros negocios de manera exitosa.

- Si quieres ser un profesional, hay plataformas con mucha reputación, como coursera, donde encontrarás cursos de Lean manufacturing y Six Sigma.

- Los precios suelen ser menores que los precios a pagar para estudiar las carreras universitarias o los masters universitarios.

Aprender mediante estudios universitarios:

- Para llegar a ser un profesional de Lean manufacturing mediante la universidad, debes estudiar, el postgrado de Dirección de producción, o parecidos.

- No puedes acceder al master directamente, debes estudiar previamente un grado universitario.

Todavía no quieres ningún curso pero quieres aprender de alguna fuente válida, entonces puedes adquirir libros para adentrarte en el mundo de la mejora continua con manufactura esbelta.

- Los libros son económicos y te dejan el conocimiento de profesionales a lo largo de la historia.

- Tienes a tu disposición libros que explican todo el proceso de la metodología de Toyota, tal cual lo implementan en su sistema de producción.

- Una vez leídos puedes venderlos de segunda mano y recuperar el dinero invertido.

Beneficios de aplicar Lean Manufacturing a tu negocio

Minimizar inventario: Debes conseguir el llamado stock 0, pero no te asustes. Debes eliminar el stock parado de tu empresa, ya que no lo necesitas tener constantemente. Es decir, debes quedarte con lo esencial para poder satisfacer a tu cliente.

Minimizar retrasos: Los tiempos de espera del cliente son un factor que sufren todas las empresas. ¿Cuánto puedes tardar en tener una unidad lista para el cliente?

Si tu competencia optimiza más que tú el lead time, o tiempo de entrega, tendrá una superioridad que provocará que tus clientes vayan con la competencia.

Minimizar tiempos de espera: El tiempo es oro, así que si el tiempo es dinero, directamente tu negocio pierde más dinero cuanto más elevado sea el tiempo de espera entre procesos.

Minimizar espacios de trabajo: Al tener menos stock y menos desperdicios o «mudas» los espacios de trabajo pueden ser más pequeños.

Al ver que no necesitas tantas líneas de producción, en vez de tener dos naves para guardar el stock que venderás a tus clientes, podrás tener únicamente una nave donde producirás sobre la demanda de tus clientes.

Minimizar costos de producción: Gracias al proceso que incluye toda la cadena de valor, aprovisionamiento, producción, stock y distribución, reducirás los costes innecesarios y aumentarás el margen de beneficio.

Minimizar consumo energético: Al disponer de las líneas de producción necesarias, el mínimo stock y la distribución optimizada, el consumo energético del negocio disminuirá al máximo.

Por ejemplo: Si una empresa alimentaria guarda 2.000 kilos de un producto, porque produce 4.000 y salen 2.000 al cliente de forma automática, los otros 2.000 kilos se almacenan en salas refrigeradas, consumiendo mucha energía. En cambio, si se producen los 2.000 kilos que irán directamente al cliente no hay la necesidad de gastar energía almacenando stock.

Mejorar satisfacción del cliente: También lograrás tener a tu cliente más satisfecho, gracias a minimizar los tiempos de entrega y mejorar la calidad del producto final.

Implicación de los empleados: Uno de los motores principales de un negocio son los empleados o trabajadores, gracias a analizar y optimizar las áreas de trabajo, los procesos y los equipos, obtendrás trabajadores implicados en mejorar tu empresa, encontrado oportunidades de mejora.

Mejorar transporte: Desaparecerán los transportes ineficientes e innecesarios ya que el problema se arregla de raíz. Esto repercute directamente en el margen de beneficio de una empresa, ya que un transporte extra, si no era necesario cuando los procesos se hacen correctamente, es un gasto innecesario en desgaste, combustible y personal.

Mejorar a base de datos: Se trata de medir todos los procesos, o los procesos que quieras mejorar, para realizar un análisis sobre el funcionamiento actual, para poder medir los mismos parámetros después de aplicar el sistema lean y notar la mejora.

Sin datos reales y analíticas no se puede mejorar, hay que analizar, medir y actuar en base a los datos que tienes.

Estandarización y orden: Cuando los procesos están estandarizados y el área de trabajo está ordenada, es mucho más sencillo delegar tareas y explicar lo que debe hacer el empleado, sin perder tiempo en improvisaciones, búsqueda de material, etc.

¿Cuánto dura un proyecto de Lean Management?

Un proyecto lean es un proyecto complejo, que requiere de mejoras en muchos ámbitos distintos, sobretodo en la manera de pensar de los empleados y directivos.

también hay que diferenciar que quieres aplicar en tu negocio, ya que cambiar la empresa por completo aplicando todas las herramientas lean será un proceso más largo que aplicar una única herramienta.

Muchas organización creen tener una empresa lean únicamente por haber aplicado las 5 S, este proceso durará unos meses, y un proceso de mejora lean manufacturing que renueve la empresa te llevará entre 2 y 3 años.

También depende del tamaño de la empresa, sobretodo del número de empleados. Cambiar una empresa de 10 empleados es más rápido y sencillo que cambiar una empresa de 400 empleados.

¿Quién participa en el sistema Lean Manufacturing?

Cuando te pongas manos a la obra para transformar tu negocio, deberás saber que Lean manufacturing no es un tema de dirección ni de altos cargos en la empresa, el proceso se lleva a cabo gracias a todos los miembros del negocio.

Equipo directivo: El equipo directivo debe creerse que el cambio de la organización se esta produciendo y gracias a esto, la organización será más competente y los procesos de los empleados serán más controlados y con menos riesgos (lesivos, económicos, de producto, etc).

El equipo directivo debe ir al gemba (ir a la zona de trabajo) periódicamente, a hablar con los operarios para tener nuevos puntos de vista, nuevas oportunidades de mejora, y conocer como piensan los empleados sobre su trabajo.

Mandos intermedios: Los mandos intermedios también participan en el proceso de mejora continua. Son los responsables de indicar al operario las novedades, los cambios de referencia, etc. Y los operarios se comunican con los mandos intermedios para pedir permiso para realizar cualquier acción que no esté planeada.

Operarios: Los operarios son el factor más importante para aplicar la mejora continua con lean manufacturing. Ellos son los que están en contacto directo con el producto y la línea de producción.

Los operarios te informarán de los fallos que ven en el sistema de producción, conseguirán realizar un mantenimiento autónomo, para mantener su zona limpia, ordenada y en buen estado. Se sentirán más importantes, cosa que les hará participar más en el proceso de mejora de la organización.

Fases en la implementación de Lean Manufacturing paso a paso

Para aplicar la filosofía lean manufacturing en la empresa de manera exitosa, se debe crear una estrategia, ya que se necesita un plan para un proyecto tan grande de mejora.

La implementación del sistema de mejora continua lean manufacturin no es un proyecto que se realice en 6 meses, normalmente dura unos pocos años para conseguir la transformación de la empresa.

Cambiar la mentalidad de todos los miembros de la empresa, las instalaciones que sean necesarias (y las herramientas y maquinaria), adquirir a las personas que guiarán en este proceso, no son factores que se implementen en pocos meses.

Las fases para implementar Lean manufacturing en tu negocio son:

- Preparación (1 – 3 meses)

La preparación de la empresa para aplicar el sistema de producción de Toyota, es el paso que toda empresa debe dar antes de empezar a aplicar herramientas y procesos más complejos.

Se debe realizar un diagnóstico de la situación actual de la compañía.

Hay que introducir a todos los empleados implicados en la producción, en la filosofía Lean, y que entiendan que este cambio se realiza si todos nos implicamos.

Se formarán equipos de trabajo, para las distintas áreas, con procesos estandarizados.

Las 5 S será lo primero que se debe aplicar, para que cada operario mantenga su área de trabajo limpia, ordenada y en buen estado. - Aplicar en áreas piloto (4 – 6 meses)

Ahora ha llegado el momento de aplicar el sistema lean manufacturing en una área de la empresa, esta servirá de prueba, y de ejemplo cuando el proceso se complete exitosamente.

Se aplicarán las 5 S en el área piloto, manteniendo la zona limpia y ordenada, para evitar pérdidas de tiempo, fallos en el equipo, y desperfectos en el producto.

Se creara un VSM (mapa de flujo de valor) para detectar todas las oportunidades de mejora y trabajarlas. El VSM se utilizará, también, para eliminar los «MUDA» (despilfarro de recursos), también los «MURIS» y «MURAS».

Se creará un plan de acción para transformar las metodologías de trabajo, aprovechando al máximo los recursos, asegurando lotes más pequeños, y satisfaciendo más al cliente.

También se debe poner en marcha un plan de ahorro energético, otra de las causas de malgasto de dinero. - Cadenas de valor (1 – 2 años)

Cuando el área piloto ha salido exitosa, y se ha demostrado con datos y analíticas, llega el momento de aplicar lean manufacturing a todas las demás áreas de la organización.

- Creación del hábito lean

Cuando ves que ha resultado exitoso aplicar la metodología lean en el negocio, debes asegurarte de que todos los miembros de la empresa siguen los valores de la manufactura esbelta, esto se realiza con micro hábitos.

Los valores de las organizaciones lean son: Disciplina, Compromiso, Conocimiento, Cultura, Innovación, Motivación, Hacer de la empresa un lugar agradable para trabajar.